Bạn có biết điều gì phân biệt một doanh nghiệp sản xuất bình thường và một doanh nghiệp sản xuất có hệ thống vận hành bài bản?

Không phải là công nghệ mới nhất.

Không phải là dây chuyền tự động hóa tối tân.

Mà là SỰ THẤU HIỂU TƯỜNG TẬN NHỮNG KHÁI NIỆM CỐT LÕI TRONG VẬN HÀNH SẢN XUẤT.

Tôi từng làm việc với một chủ xưởng nhôm đúc – anh rất tài trong tay nghề, nhưng lúng túng khi phải lên kế hoạch nguyên vật liệu, ước tính nhu cầu, hay kiểm soát tồn kho.

Kết quả?

Hàng thì dồn ứ, lúc thì thiếu vật tư, lúc thì cả xưởng ngồi chơi vì “chưa đến công đoạn”.

Và đây là điều phổ biến. Rất nhiều doanh nghiệp SME bước vào sản xuất với tư duy “làm rồi tính”, nhưng lại không có ngôn ngữ và hệ quy chiếu để hiểu sản xuất là một dòng chảy – không phải những khâu rời rạc.

Nếu bạn là một chủ doanh nghiệp đang muốn phát triển hệ thống sản xuất tự vận hành, dưới đây là 10 khái niệm quan trọng bạn cần hiểu rõ như lòng bàn tay:

1. DISCRETE VS PROCESS MANUFACTURING (SẢN XUẤT RỜI RẠC VS SẢN XUẤT THEO QUY TRÌNH)

Làm sản phẩm rời (bàn ghế, linh kiện…) hay làm sản phẩm pha trộn (bia, mỹ phẩm, thực phẩm…)?

Khác biệt cốt lõi:

• Sản xuất rời rạc có thể tháo lắp từng phần.

• Sản xuất theo quy trình thì không thể “hoàn nguyên” về nguyên liệu ban đầu.

Hiểu mình đang ở “dòng nào” để chọn công nghệ, quy trình và quản lý phù hợp.

2. MAKE-TO-STOCK & MAKE-TO-ORDER (SẢN XUẤT ĐỂ LƯU KHO & SẢN XUẤT THEO ĐƠN HÀNG)

Sản xuất trữ hàng rồi bán, hay chỉ làm khi có đơn?

Mỗi lựa chọn ảnh hưởng tới tồn kho, dòng tiền và mức độ tùy biến sản phẩm.

Khác biệt cốt lõi:

• MTS tối ưu cho tốc độ và chi phí – rủi ro tồn kho.

• MTO tối ưu cho cá nhân hóa và giảm tồn kho – nhưng cần thời gian sản xuất.

Lựa chọn mô hình phù hợp giúp doanh nghiệp cân bằng giữa hiệu quả vận hành và trải nghiệm khách hàng.

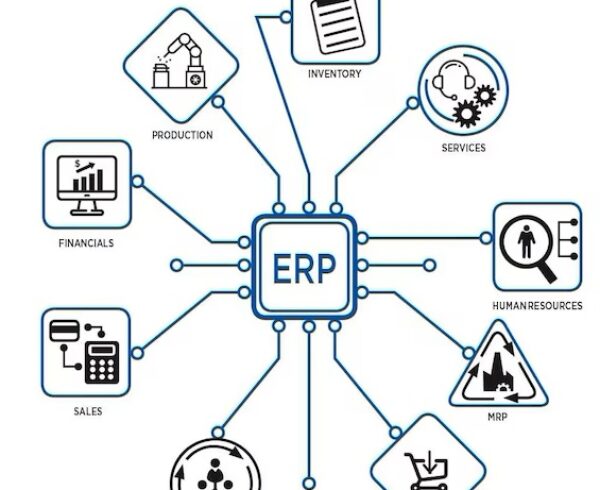

3. MRP – MATERIAL REQUIREMENTS PLANNING (HOẠCH ĐỊNH NHU CẦU NGUYÊN VẬT LIỆU)

Là bộ não của vận hành sản xuất. MRP giúp bạn trả lời 3 câu hỏi tối quan trọng:

• Cần sản xuất cái gì?

• Khi nào thì cần?

• Cần nguyên vật liệu nào để làm được?

MRP giúp bạn luôn chủ động chuẩn bị đủ nguyên vật liệu, đúng lúc, đúng chỗ để sản xuất không bị gián đoạn.

Vận hành hiệu quả MRP là nền tảng của một hệ thống sản xuất tinh gọn và tự động.

4. BILL OF MATERIALS (BOM – ĐỊNH MỨC NGUYÊN VẬT LIỆU)

BOM là “công thức chi tiết” để sản xuất ra một sản phẩm hoàn chỉnh.

Nó liệt kê tất cả những gì bạn cần:

• Nguyên vật liệu

• Linh kiện, bán thành phẩm

• Số lượng mỗi thành phần

• Thứ tự và cấu trúc lắp ráp

Tưởng tượng như làm một chiếc bánh: BOM chính là danh sách nguyên liệu và cách kết hợp từng thành phần để ra chiếc bánh đó.

Không có BOM, bạn sẽ luôn phải “đoán mò” hoặc phụ thuộc vào tay thợ.

5. ROUTING – QUY TRÌNH SẢN XUẤT

Routing là bản hướng dẫn chi tiết các bước cần thực hiện để biến nguyên vật liệu thành sản phẩm hoàn chỉnh.

Nếu BOM là “công thức” thì Routing là “quy trình nấu” – ai làm, làm gì, làm khi nào, làm ở đâu.

Routing thường bao gồm:

• Thứ tự các công đoạn sản xuất (ví dụ: cắt → hàn → sơn → lắp ráp)

• Máy móc hoặc khu vực cần sử dụng ở mỗi bước

• Thời gian thực hiện từng công đoạn

• Yêu cầu kỹ thuật cụ thể hoặc nhân sự cần thiết

Routing là bản đồ hành trình mà mọi sản phẩm đều phải đi qua trong nhà máy. Không có Routing, hệ thống dễ loạn, năng suất thấp và chất lượng không ổn định.

6. MACHINE SHOP VS ASSEMBLY LINE (XƯỞNG GIA CÔNG ĐỘC LẬP VS DÂY CHUYỀN LẮP RÁP)

Đây là hai mô hình sản xuất phổ biến – mỗi cái phù hợp với một kiểu sản phẩm và quy mô khác nhau.

Machine Shop – Xưởng gia công độc lập

• Mỗi khu vực là một trạm làm việc độc lập với máy móc đa năng

• Nhân công thao tác linh hoạt theo yêu cầu sản phẩm

• Phù hợp với sản phẩm tùy chỉnh, số lượng ít, nhiều biến thể

• Ví dụ: xưởng cắt gỗ theo yêu cầu, xưởng cơ khí chế tạo thiết bị riêng lẻ

Assembly Line – Dây chuyền lắp ráp

• Là mô hình sản xuất hàng loạt, với quy trình cố định.

• Sản phẩm di chuyển qua từng trạm, mỗi công nhân/máy làm một bước.

• Ví dụ: sản xuất xe máy, đồ điện tử, bánh kẹo…

Nếu bạn làm sản phẩm số lượng lớn, ít thay đổi → chọn Assembly Line

Nếu bạn làm hàng đặt theo yêu cầu, nhiều phiên bản → chọn Machine Shop

7. WAREHOUSE MANAGEMENT (QUẢN LÝ KHO TRONG SẢN XUẤT)

Kho không chỉ là nơi “để đồ”. Trong một hệ thống sản xuất, kho là mắt xích quan trọng nối giữa nguyên vật liệu – sản xuất – giao hàng.

Warehouse Management (WMS) là quá trình quản lý toàn bộ hoạt động trong kho, bao gồm:

• Nhập kho: nhận nguyên vật liệu từ nhà cung cấp

• Lưu trữ: sắp xếp vị trí chính xác, dễ truy xuất

• Xuất kho: cấp phát nguyên vật liệu cho sản xuất

• Thành phẩm: lưu trữ hoặc xuất hàng cho khách

• Kiểm kê: theo dõi tồn kho theo thời gian thực

Kho càng gọn gàng, luồng sản xuất càng thông suốt, dòng tiền càng mạnh mẽ.

8. LEAN MANUFACTURING – SẢN XUẤT TINH GỌN

Lean không chỉ là phương pháp – mà là một TƯ DUY VẬN HÀNH TỐI ƯU trong sản xuất.

Mục tiêu cốt lõi của Lean là:![]() Giảm lãng phí

Giảm lãng phí![]() Tăng giá trị thực sự cho khách hàng

Tăng giá trị thực sự cho khách hàng![]() Tối ưu hóa toàn bộ chuỗi sản xuất

Tối ưu hóa toàn bộ chuỗi sản xuất

Lean tập trung vào việc loại bỏ 7 loại lãng phí phổ biến:

1. Sản xuất dư thừa

2. Thời gian chờ đợi

3. Vận chuyển không cần thiết

4. Gia công thừa

5. Tồn kho dư thừa

6. Thao tác dư thừa

7. Sản phẩm lỗi

Các công cụ Lean thường dùng:

• 5S: Sàng lọc – Sắp xếp – Sạch sẽ – Săn sóc – Sẵn sàng

• Kaizen: Cải tiến liên tục mỗi ngày

• Just-in-Time: Sản xuất đúng cái cần – đúng lúc cần

• Kanban: Hệ thống điều phối công việc trực quan

Tóm lại:

Lean giúp doanh nghiệp sản xuất nhanh hơn – gọn hơn – hiệu quả hơn, mà không cần phải đầu tư thêm nhà xưởng hay máy móc.

Tư duy Lean là nền tảng để bước vào tự động hóa và chuyển đổi số một cách bền vững.

9. BOTTLENECKS – NÚT THẮT

Trong một dây chuyền sản xuất, nút thắt (bottleneck) là khâu chậm nhất làm chậm toàn bộ hệ thống.

Dấu hiệu nhận biết bottleneck:

• Một công đoạn lúc nào cũng có hàng chờ

• Nhân sự/máy móc quá tải ở một bước nhất định

• Sản phẩm ra chậm dù các khâu trước đó làm nhanh

Ví dụ:

Bạn sản xuất 100 sản phẩm/ngày, nhưng công đoạn “hàn” chỉ làm được 50 → bottleneck nằm ở khâu “hàn”.

Giải pháp:

• Tăng năng lực ở khâu bị nghẽn (thêm máy, thêm người)

• Cải tiến quy trình để xử lý nhanh hơn

• Điều phối công việc hợp lý theo năng lực từng bước

• Ứng dụng công nghệ để theo dõi và tối ưu

Doanh nghiệp sản xuất giỏi là doanh nghiệp liên tục phát hiện – khơi thông – tái thiết nút thắt để dòng vận hành luôn thông suốt.

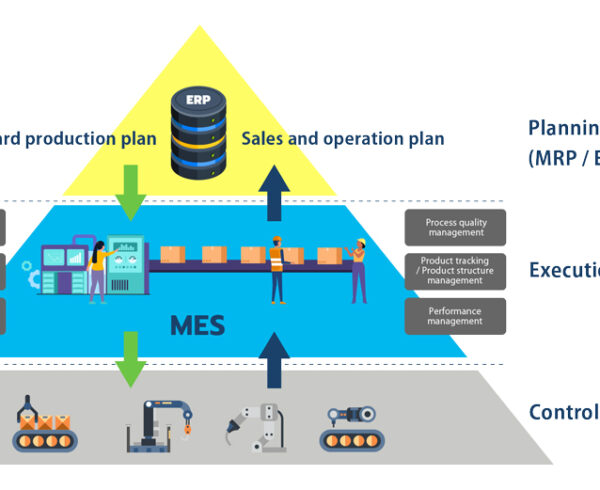

10. SALES & OPERATIONS PLANNING (S&OP) – KẾ HOẠCH TÍCH HỢP BÁN HÀNG & VẬN HÀNH

S&OP là quá trình kết nối giữa dự báo bán hàng và kế hoạch sản xuất, nhằm đảm bảo:

• Sản xuất đúng cái khách hàng cần

• Đúng thời điểm họ cần

• Mà vẫn tối ưu tồn kho, chi phí và nguồn lực

Mục tiêu của S&OP:

• Dự đoán nhu cầu thị trường

• Lập kế hoạch sản xuất phù hợp

• Cân đối năng lực sản xuất, nguyên vật liệu, nhân sự

• Đảm bảo dòng tiền và dòng hàng chảy đều

S&OP gồm 5 bước chính:

1. Dự báo nhu cầu (Demand Planning)

2. Lập kế hoạch cung ứng (Supply Planning)

3. Đối chiếu năng lực – nguồn lực (Reconciliation)

4. Họp S&OP định kỳ giữa các phòng ban

5. Ra quyết định – thống nhất kế hoạch hành động

Lợi ích khi làm S&OP tốt:

• Giảm tồn kho mà vẫn đủ hàng giao

• Hạn chế trễ đơn, thiếu hàng

• Giao tiếp trôi chảy giữa kinh doanh – sản xuất – tài chính

• Cải thiện độ chính xác của dự báo và hiệu quả vận hành

Tóm lại:

S&OP là “bàn điều phối trung tâm” – nơi doanh nghiệp biến dự báo thành hành động, biến mơ hồ thành kế hoạch cụ thể.

Doanh nghiệp nào làm chủ được S&OP, doanh nghiệp đó tiến gần hơn đến vận hành tinh gọn, hiệu suất cao, và tăng trưởng bền vững.

Và điều tôi muốn nhấn mạnh với bạn là:

Sản xuất không chỉ là tạo ra sản phẩm.

Đó là TỔ CHỨC DÒNG CHẢY giữa NHU CẦU – QUY TRÌNH – CON NGƯỜI – TÀI NGUYÊN.

Chỉ khi bạn hiểu sâu những nguyên lý nền tảng, bạn mới đủ tỉnh táo để chọn công nghệ, xây quy trình và tự động hóa đúng cách.

Nếu được chọn chỉ 1 khái niệm để tìm hiểu ngay hôm nay – bạn sẽ chọn gì?![]() Nếu thấy bài viết này hay hãy chia sẻ cho những ai cần nhé. Đây là hành trang cho bất kỳ ai muốn xây dựng một cỗ máy vận hành vững vàng từ bên trong.

Nếu thấy bài viết này hay hãy chia sẻ cho những ai cần nhé. Đây là hành trang cho bất kỳ ai muốn xây dựng một cỗ máy vận hành vững vàng từ bên trong.